Sistema de filtración para filtración de polímero fundido

Sistema de filtración de polímero fundido

Un sistema de filtración de polímero fundido es esencial en muchas aplicaciones donde se procesan o utilizan polímeros, como en la producción de la industria de polímeros PET/PA/PP, prepolimerización, polimerización final, hilos de filamentos, hilatura de fibras cortadas de poliéster, películas BOPET/BOPP. , o membranas.Este sistema ayuda a eliminar impurezas, contaminantes y partículas que afectan la viscosidad del polímero fundido, asegurando la calidad y consistencia del producto final.

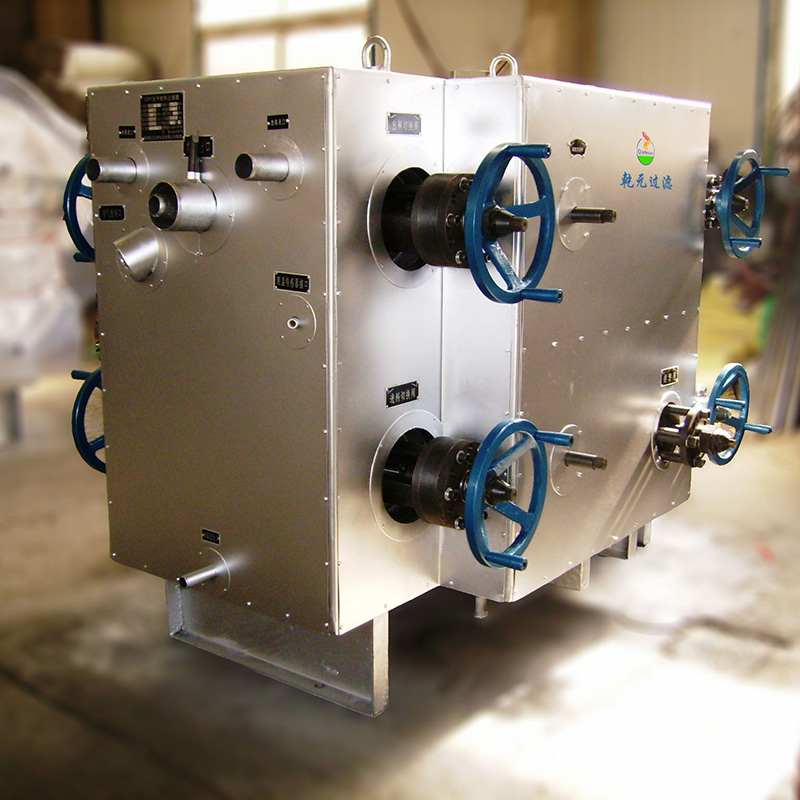

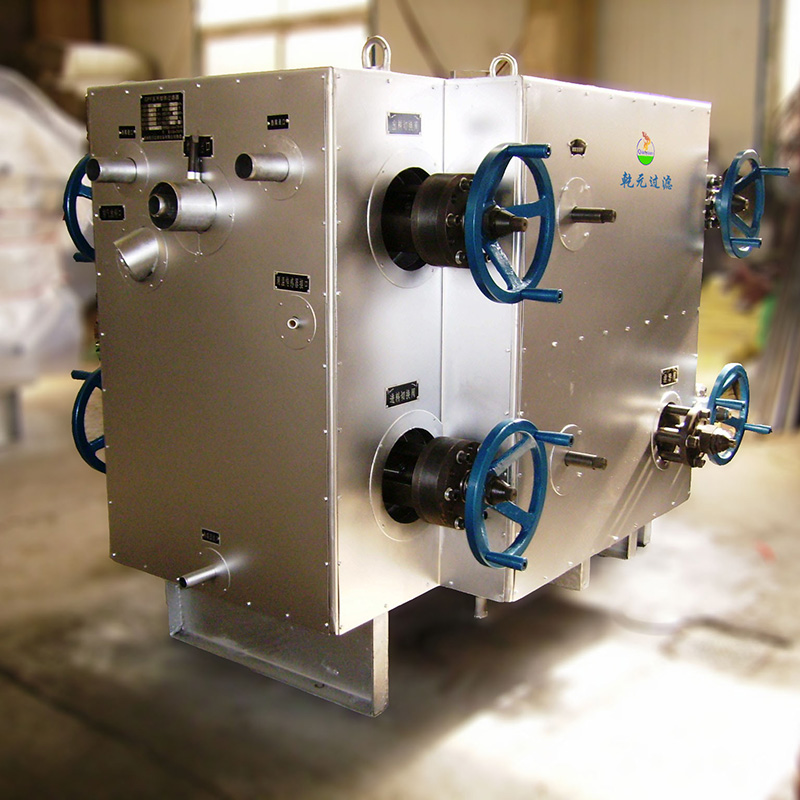

Para mejorar la calidad del polímero fundido y prolongar la vida útil de los componentes del paquete de hilatura, se instala un filtro de fusión continuo (CPF) en el tubo de fusión principal.Puede eliminar partículas de impurezas mecánicas con un diámetro superior a 20-15 μm en la masa fundida y también tiene la función de homogeneizar la masa fundida.Generalmente el sistema de filtración consta de dos cámaras de filtrado y las válvulas de tres vías están conectadas a la tubería de fusión.Las válvulas de tres vías se pueden cambiar periódicamente para alternar el uso de las cámaras de filtrado para garantizar una filtración continua.La carcasa de la cámara de filtrado está fundida en una sola pieza de acero inoxidable.El filtro de gran superficie se compone de varios elementos filtrantes de vela plisados.El elemento filtrante de vela está sostenido por un cilindro central con orificios y la capa exterior está equipada con una malla metálica de una o varias capas o un disco de polvo de metal sinterizado o una malla metálica de varias capas y fibra sinterizada o una malla de alambre metálico sinterizado, etc. En diferentes tasas de filtración que se basan en los requisitos de los productos finales.

En general existen diferentes tipos de sistema de filtración, como por ejemplo el sistema de filtración continua horizontal, el sistema de filtración continua vertical.Por ejemplo, durante el proceso de hilado de chips de PET, comúnmente se propone el tipo de filtro vertical tipo vela, que tiene un área de filtración de 0,5㎡ por núcleo de vela.Se utilizan comúnmente configuraciones de 2, 3 o 4 núcleos de vela, correspondientes a áreas de filtración de 1, 1,5 o 2㎡, y las capacidades de filtración de material fundido correspondientes son 150, 225, 300 kg/h.El sistema de filtración vertical tiene un tamaño mayor y una operación más compleja, pero tiene muchas ventajas desde la perspectiva del proceso: (1) Tiene una gran capacidad térmica, una pequeña variación de la temperatura de fusión y no tiene zonas muertas cuando el material fluye.(2) La estructura de la chaqueta aislante es razonable y la temperatura es uniforme.(3) Es conveniente levantar el núcleo del filtro al cambiar el filtro.

La diferencia de presión antes y después del filtro recién usado es baja.A medida que aumenta el tiempo de uso, los orificios del medio filtrante se obstruyen gradualmente.Cuando la diferencia de presión alcanza el valor de ajuste, por ejemplo, en el caso de la hilatura de chips de PET, generalmente la cifra es de aproximadamente 5-7 MPa, se debe cambiar la cámara del filtro.Cuando se excede la diferencia de presión permitida, la malla del filtro puede torcerse, el tamaño de la malla aumenta y la precisión de la filtración disminuye hasta que se rompe el medio filtrante.El núcleo del filtro conmutado debe limpiarse antes de su reutilización.La claridad del efecto se determina mejor mediante el experimento de la "prueba de la burbuja", pero también se puede juzgar basándose en la diferencia de presión antes y después del filtro recién cambiado.Generalmente, cuando el filtro de vela se ha roto o limpiado entre 10 y 20 veces, ya no se debe utilizar.

Por ejemplo, los filtros Barmag serie NSF se calientan con vapor de bifenilo en la camisa, pero la temperatura del fluido de transferencia de calor no debe exceder los 319 ℃ y la presión máxima del vapor de bifenilo es 0,25 MPa.La presión máxima de diseño de la cámara del filtro es de 25 MPa.La diferencia de presión máxima permitida antes y después del filtro es de 10 MPa.

Parámetros técnicos

| Modelo | L | B | H | H1 | H2 | FIJAR(H3) | Entrada y salida DN(Φ/) | Área de filtro (m2) | Barra de tornillo aplicable (Φ/) | Caudal diseñado (kg/h) | Filtros de hogar | Elemento de filtro | Peso total (kilogramos) |

| PF2T-0.5B | 900 | 1050 | 1350 | Como sitio del cliente | 2200 | 22 | 2x0.5 | 65 | 40-80 | Φ158x565 | Φ35x425x4 | 660 | |

| PF2T-1.05B | 900 | 1050 | 1350 | 2200 | 30 | 2x1.05 | 90 | 100-180 | Φ172x600 | Φ35x425x7 | 690 | ||

| PF2T-1.26B | 900 | 1050 | 1390 | 2240 | 30 | 2x1.26 | 105 | 150-220 | Φ178x640 | Φ35x485x7 | 770 | ||

| PF2T-1.8B | 950 | 1140 | 1390 | 2240 | 40 | 2x1.8 | 120 | 220-320 | Φ235x620 | Φ35x425x12 | 980 | ||

| PF2T-1.95B | 950 | 1140 | 1390 | 2240 | 40 | 2x1.95 | 130 | 250-350 | Φ235x620 | Φ35x425x13 | 990 | ||

| PF2T-2.34B | 1030 | 1200 | 1430 | 2330 | 40 | 2x2.34 | 135 | 330-420 | Φ235x690 | Φ35x485x13 | 1290 | ||

| PF2T-2.7B | 1150 | 1200 | 1440 | 2350 | 50 | 2x2.7 | 150 | 400-500 | Φ260x690 | Φ35x485x15 | 1320 | ||

| PF2T-3.5B | 1150 | 1250 | 1440 | 2350 | 50 | 2x3.5 | 160 | 500-650 | Φ285x695 | Φ35x485x19 | 1450 | ||

| PF2T-4.0B | 1150 | 1250 | 1500 | 2400 | 50 | 2x4.0 | 170 | 600-750 | Φ285x735 | Φ35x525x19 | 1500 | ||

| PF2T-4.5B | 1150 | 1250 | 1550 | 2400 | 50 | 2x4.5 | 180 | 650-900 | Φ285x785 | Φ35x575x19 | 1550 | ||

| PF2T-5.5B | 1200 | 1300 | 1500 | 2350 | 50 | 2x5.5 | 190 | 800-1000 | Φ350x755 | Φ50x500x15 | 1650 | ||